Carbon fiber car parts are increasingly being used in the automotive industry due to their exceptional strength-to-weight ratio, improved aerodynamics, and aesthetic appeal. Car manufacturers are using carbon fiber car parts for both exterior and interior design to enhance the performance and appearance of their vehicles.

Использование детали из углеродного волокна в экстерьере автомобиля Такие элементы дизайна, как капоты, спойлеры и крылья, оказывают значительное влияние на эксплуатационные характеристики автомобиля. Поскольку использование деталей из углеродного волокна в автомобилях продолжает расти, важно понимать производственный процесс использовались для их создания.

What Is Carbon Fiber?

Before exploring the detailed manufacturing process of carbon fiber car parts, let’s first take a moment to understand what makes carbon fiber such a valuable material in modern engineering.

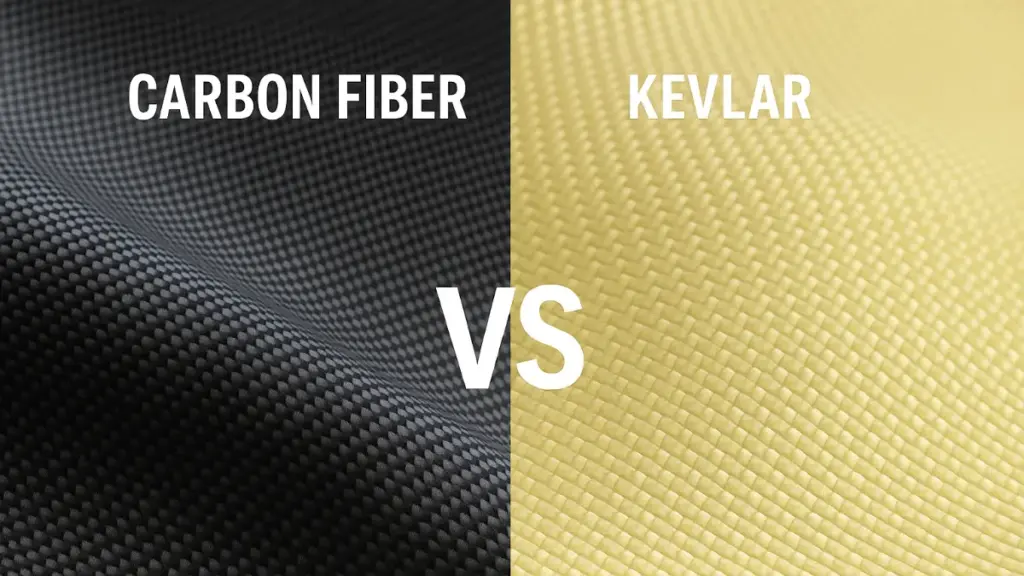

Углеродное волокно is a lightweight, high-strength material made from thin strands of carbon atoms. These fibers are woven into a fabric and then combined with resin to create a strong composite material widely used in industries such as automotive, aerospace, and sports equipment.

Carbon fiber’s unique properties—such as its exceptional strength-to-weight ratio and high resistance to corrosion—make it ideal for use in high-performance applications like automotive, aerospace, and sports equipment. In the automotive industry, carbon fiber is used to enhance vehicle performance and aesthetics, particularly in components like hoods, spoilers, and interior parts.

How Are Carbon Fiber Car Parts Made?

The manufacturing process of carbon fiber car parts involves several key steps, each contributing to the final product’s strength, lightweight nature, and high performance. Here’s a basic overview of the main stages involved:

- Поиск материалов – High-quality carbon fiber and resin materials are selected for creating the composite.

- Design and Molding – Accurate molds are created, and carbon fiber sheets are layered and infused with resin.

- Prepreg Stage – Resin is applied to the carbon fiber sheets to create a consistent composite material.

- Formation and Curing – The carbon fiber is formed into its final shape and cured at high temperatures and pressures.

- Trimming and Cutting – Once cured, the parts are trimmed and cut to size.

- Контроль качества – Rigorous testing ensures that the parts meet performance standards.

- Final Inspection and Packaging – The parts undergo a final check before being packaged for shipment.

For a visual guide to these steps, check out this video by Composites World, which provides a clear look into the carbon fiber car parts manufacturing process. To follow up, we’ll now take a closer look at the seven key steps involved in the manufacturing process.

Шаг #1: Поиск материалов

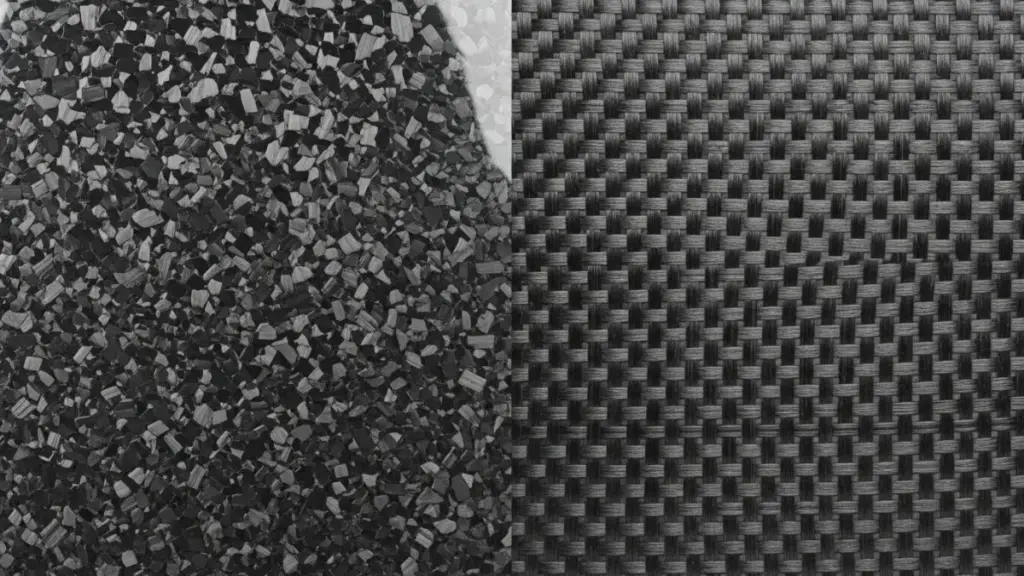

The quality of carbon fiber car parts begins with the raw materials. Carbon fiber is made from ultra-fine strands of carbon atoms that are woven together to form a strong, lightweight material. These fibers are combined with a resin system, such as epoxy, phenolic, or polyurethane, to create a durable composite.

At our factory, we prioritize sourcing the highest-quality materials to ensure optimal performance. We use Toray’s 3K carbon fiber fabric, known for its excellent strength-to-weight ratio and durability. Variations in the quality of the resin or carbon fiber sheets can impact the final product’s durability and appearance. To ensure consistency, we carefully control each material batch.

In addition to the primary materials, we also use auxiliary products such as release agents, hardeners, and mold preparation products, which support the production process and help ensure the finished parts meet industry standards. By sourcing high-quality materials and using advanced manufacturing techniques, we guarantee our carbon fiber car parts provide top-notch performance and aesthetics.

Шаг #2: Проектирование и формовка

The process begins with creating precise molds, which are typically made from materials like aluminum, steel, or composite. These molds need to withstand the high temperatures and pressures required to form carbon fiber parts accurately. At our factory, we handle custom mold development in-house, ensuring that each mold is created with precision to meet the required specifications.

Once the molds are ready, carbon fiber sheets are carefully trimmed to fit and then layered over the mold. These sheets are infused with a resin system, with layers oriented in specific directions to achieve the desired strength and stiffness. We also use vacuum bagging at this stage to apply consistent pressure across the entire surface, ensuring high-quality and uniform parts. Our ability to manage the entire carbon fiber parts manufacturing process, from cutting carbon fiber to resin infusion, allows us to deliver consistent results with faster lead times.

Шаг #3: Стадия препрега

During the “prepreg” stage of the carbon fiber car part manufacturing process, resin is distributed and the carbon fiber is reinforced. This process involves combining the carbon fiber with a resin system, such as epoxy, to create a strong and durable composite material.

The prepreg process can be accomplished by hand or with specialized machines.

- Когда сделано вручнуюСначала смола наносится на листы углеродного волокна, которые затем укладываются слоями и прокатываются для равномерного распределения смолы. Затем покрытое смолой углеродное волокно разрезается по размеру и помещается в форму.

- При использовании специализированных машинУглеродное волокно пропускается через машину, которая равномерно наносит смолу на лист. Покрытое смолой углеродное волокно затем можно нарезать по размеру и поместить в форму без необходимости ручной прокатки.

During the prepreg stage, it is important that the correct amount of resin is applied to the carbon fiber to ensure that it is fully infused and reinforced. If there is too little resin applied, the composite material may be too brittle and prone to cracking. On the other hand, if too much resin is used, the weight of the final product may increase, which can compromise the weight reduction benefits of using carbon fiber.

Чтобы обеспечить производство высококачественных автомобильных деталей из углеродного волокна, производители необходимо соблюсти баланс между нанесением нужного количества смолы и обеспечением равномерного распределения.

Шаг #4: Формование и отверждение

На этапе формирования и отверждения в процессе изготовления деталей автомобиля из углеродного волокна материалу из углеродного волокна придается окончательная форма, а затем он отверждается, образуя прочный и долговечный композитный материал.

The Formation Process

In the formation stage, the carbon fiber material, which has already been coated with resin, is carefully placed into the mold. This step requires high precision to ensure the carbon fiber conforms perfectly to the mold’s dimensions. At Shasha Carbon, we use advanced mold-making technology and expertise to ensure accuracy at this stage.

Once the material is in place, we apply vacuum bagging to ensure even pressure distribution across the entire surface of the part. The vacuum bagging process draws air out of the bag, creating a vacuum that helps achieve uniform pressure and a consistent shape. This method is crucial for creating high-quality carbon fiber car parts with excellent structural integrity.

The Curing Process

Once the part is formed, it enters the curing phase, where it is subjected to controlled heat and pressure. The curing process is essential for fully hardening the resin and reinforcing the carbon fiber composite. The temperature and pressure are carefully monitored and applied in stages. Initially, low heat and pressure are used to remove any trapped air, and then the temperature and pressure are increased to complete the curing.

If the curing process is not done correctly, the carbon fiber car parts may be brittle, weak, or prone to deformation or cracking. As a trusted carbon fiber car parts manufacturer, we use precise curing processes to ensure that the final product achieves the optimal strength and durability.

Шаг #5: Обрезка и резка

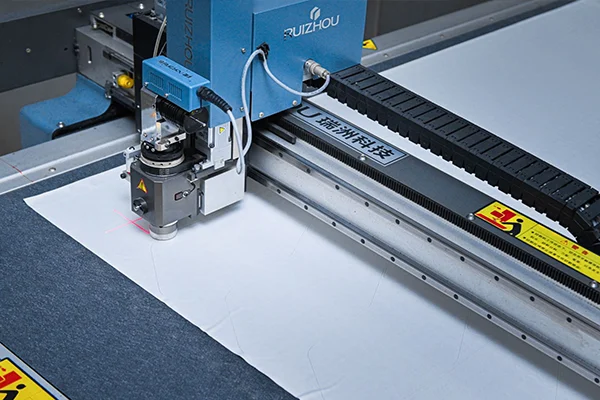

After the carbon fiber car parts have been formed and cured, they must be trimmed and cut to achieve their desired size and shape. Trimming and cutting can directly affect the final product’s weight, strength, and aesthetics.

The trimming and cutting process typically involves using CNC machines or hand tools, such as saws or scissors, to precisely cut the carbon fiber car parts to their final shape and size. However, the process can be challenging due to the carbon fiber’s brittleness, which means that precise cuts must be made to avoid the material from splintering or breaking.

At Shasha Carbon, we understand the importance of precision when trimming and cutting carbon fiber car parts. Even a slight deviation from the required size and shape can significantly impact both the part’s performance and appearance. For example, if a part is too large, it may not fit correctly, affecting the assembly of the final product. On the other hand, if a component is too small, it may not provide the necessary level of support, which could cause the structure to weaken or fail over time.

As many of our carbon fiber parts are used for both functional and aesthetic purposes, accurate trimming and cutting are essential to ensure the parts not only perform well but also look flawless. Any imperfection, such as rough edges, could undermine the product’s overall quality and negatively impact customer satisfaction.

Шаг #6: Контроль качества

At Shasha Carbon, we integrate rigorous quality control at every stage of the carbon fiber parts manufacturing process, ensuring that each part meets the highest standards of strength and precision. The following are some of the most common quality control tests applied:

- Визуальный осмотр: Этот тест необходим для обнаружения поверхностных дефектов или изъянов, не видимых невооруженным глазом, таких как трещины и пузырьки.

- Ультразвуковой контроль: В этом испытании для оценки целостности композитного материала используются звуковые волны.

- Рентгеновское исследование: В этом испытании используется рентгеновское излучение для проверки внутренней структуры композитного материала в областях, где визуальный контроль затруднен.

- Тепловые испытания: Это испытание определяет способность композитного материала выдерживать высокие температуры и предоставляет информацию о полноте отверждения.

- Испытание на растяжение и сжатие: Эти испытания оценивают прочность и долговечность композитного материала, а также выявляют дефекты в его конструкции.

With our expertise as a leading carbon fiber car parts manufacturer, we conduct high-frequency testing to detect defects early, ensuring that every part meets our strict standards for performance and durability. This commitment to thorough testing guarantees reliable, high-quality products for our clients.

Шаг #7: Окончательная проверка и упаковка

Процесс окончательной проверки подтверждает, что детали автомобиля из углеродного волокна не имеют дефектов и соответствуют требуемым спецификациям.

Визуальный осмотр

This process typically involves a visual inspection where the final product is compared against the original design or order specifications. Other testing methods may also be employed, such as ultrasonic or thermal testing, to ensure that the composite material is free from any structural or surface defects. Once the carbon fiber parts pass the final inspection, they are ready for packaging.

Правильная упаковка

Proper packaging is essential to protect carbon fiber car parts during transportation and storage. The parts are typically packaged with protective materials, such as foam, bubble wrap, or cardboard, to prevent damage during transit. The packaging used is typically chosen with the transportation method in mind, such as planes having less rigorous packaging requirements compared to ground vehicles.

Этикетки

На упаковку могут быть добавлены этикетки с информацией о клиенте, идентификационными кодами продукта и штрихкодами. Эти этикетки помогают идентифицировать детали при управлении запасами и облегчают отслеживание и доставку.

Отгрузка

Наконец, автомобильные детали из углеродного волокна готовятся к отправке. Обработка груза тщательно координируется с транспортными компаниями, чтобы гарантировать доставку продукции в пункт назначения без задержек и повреждений. Автомобильные детали из углеродного волокна часто отправляются автопроизводителям, дистрибьюторам или напрямую клиентам, заказавшим детали на заказ.

Заключение

In summary, the manufacturing process for carbon fiber car parts is a complex and meticulous process that involves several stages, including material selection, layup, curing, trimming and cutting, quality control, and final inspection and packaging. Each stage must be executed with precision and accuracy to ensure high-quality products that meet the desired specifications.

Автомобильные детали из углеродного волокна играют ключевую роль в современном автомобилестроении, обладая уникальными свойствами, которые улучшают эксплуатационные характеристики, безопасность и эстетику автомобиля. Будущее автомобильных деталей из углеродного волокна в автомобильной промышленности выглядит многообещающим, и можно ожидать, что всё больше автопроизводителей будут использовать этот материал в своей продукции.

FAQS

What materials are used to make carbon fiber?

Carbon fiber is made from polyacrylonitrile (PAN) or pitch, which are heated to high temperatures to form thin, strong fibers. These fibers are combined with a resin system for composite manufacturing.

What’s the difference between wet layup and prepreg?

Wet layup involves manually applying resin to carbon fiber sheets before molding, while prepreg carbon fiber comes pre-impregnated with resin, ensuring consistent material quality and reduced labor.

Are carbon fiber car parts expensive?

Yes, carbon fiber car parts are expensive due to the high cost of raw materials, the intricate manufacturing process, and the advanced technology required to produce lightweight, high-performance components.