Las piezas de fibra de carbono para automóviles se utilizan cada vez más en la industria automotriz debido a su excepcional relación resistencia-peso, mejor aerodinámica y atractivo estético. Los fabricantes de automóviles utilizan piezas de fibra de carbono tanto en el diseño exterior como en el interior para mejorar el rendimiento y la apariencia de sus vehículos.

El uso de Piezas de fibra de carbono para el exterior del coche Los componentes de diseño, como capós, alerones y guardabarros, tienen un impacto significativo en el rendimiento de un vehículo. A medida que el uso de piezas de fibra de carbono para automóviles continúa creciendo, es importante comprender... proceso de fabricación utilizado para crearlos.

¿Qué es la fibra de carbono?

Antes de explorar el proceso de fabricación detallado de piezas de automóviles de fibra de carbono, tomémonos un momento para comprender qué hace que la fibra de carbono sea un material tan valioso en la ingeniería moderna.

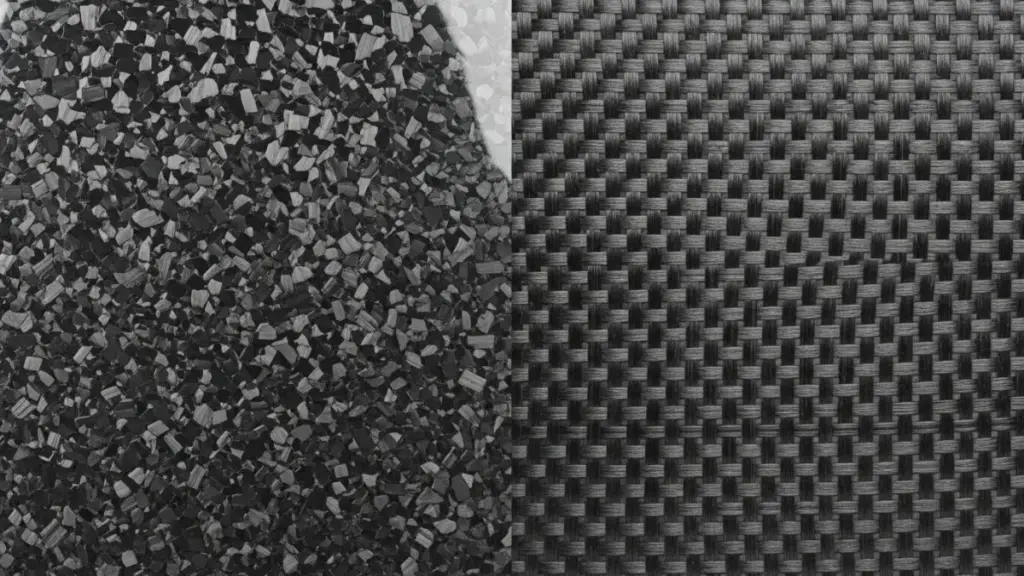

Fibra de carbono Es un material ligero y de alta resistencia, hecho de finas hebras de átomos de carbono. Estas fibras se tejen en un tejido y luego se combinan con resina para crear un material compuesto resistente, ampliamente utilizado en industrias como la automotriz, la aeroespacial y la de equipamiento deportivo.

Las propiedades únicas de la fibra de carbono, como su excepcional relación resistencia-peso y su alta resistencia a la corrosión, la hacen ideal para aplicaciones de alto rendimiento como la automoción, la industria aeroespacial y el equipamiento deportivo. En la industria automotriz, la fibra de carbono se utiliza para mejorar el rendimiento y la estética de los vehículos, especialmente en componentes como capós, alerones y piezas interiores.

¿Cómo se fabrican las piezas de fibra de carbono para automóviles?

El proceso de fabricación de piezas de fibra de carbono para automóviles consta de varias etapas clave, cada una de las cuales contribuye a la resistencia, ligereza y alto rendimiento del producto final. A continuación, se presenta un resumen básico de las principales etapas:

- Abastecimiento de materiales – Para crear el compuesto se seleccionan materiales de resina y fibra de carbono de alta calidad.

- Diseño y Moldeo – Se crean moldes precisos y se colocan capas de láminas de fibra de carbono y se infunden con resina.

- Etapa de preimpregnación – Se aplica resina a las láminas de fibra de carbono para crear un material compuesto consistente.

- Formación y curado – La fibra de carbono se forma en su forma final y se cura a altas temperaturas y presiones.

- Recorte y corte – Una vez curadas las piezas se recortan y cortan a medida.

- Control de calidad – Pruebas rigurosas garantizan que las piezas cumplan con los estándares de rendimiento.

- Inspección final y embalaje – Las piezas pasan por una revisión final antes de ser empaquetadas para su envío.

Para obtener una guía visual de estos pasos, consulte este video de Mundo de los materiales compuestos, que ofrece una visión clara del proceso de fabricación de piezas de fibra de carbono para automóviles. A continuación, analizaremos con más detalle los siete pasos clave del proceso de fabricación.

Paso #1: Abastecimiento de materiales

La calidad de las piezas de fibra de carbono para automóviles comienza con la materia prima. La fibra de carbono se fabrica a partir de hebras ultrafinas de átomos de carbono que se entrelazan para formar un material resistente y ligero. Estas fibras se combinan con un sistema de resinas, como epoxi, fenólicas o poliuretano, para crear un compuesto duradero.

En nuestra fábrica, priorizamos la adquisición de materiales de la más alta calidad para garantizar un rendimiento óptimo. Utilizamos el tejido de fibra de carbono 3K de Toray, conocido por su excelente relación resistencia-peso y durabilidad. Las variaciones en la calidad de la resina o las láminas de fibra de carbono pueden afectar la durabilidad y la apariencia del producto final. Para garantizar la consistencia, controlamos cuidadosamente cada lote de material.

Además de las materias primas, también utilizamos productos auxiliares como desmoldantes, endurecedores y productos de preparación de moldes, que facilitan el proceso de producción y garantizan que las piezas terminadas cumplan con los estándares de la industria. Al utilizar materiales de alta calidad y técnicas de fabricación avanzadas, garantizamos que nuestras piezas de fibra de carbono para automóviles ofrecen un rendimiento y una estética excepcionales.

Paso #2: Diseño y moldeo

El proceso comienza con la creación de moldes precisos, generalmente fabricados con materiales como aluminio, acero o materiales compuestos. Estos moldes deben soportar las altas temperaturas y presiones necesarias para formar piezas de fibra de carbono con precisión. En nuestra fábrica, nos encargamos del desarrollo interno de moldes personalizados, garantizando que cada molde se cree con precisión para cumplir con las especificaciones requeridas.

Una vez listos los moldes, se recortan cuidadosamente las láminas de fibra de carbono para que encajen y se colocan sobre el molde. Estas láminas se impregnan con un sistema de resina, con capas orientadas en direcciones específicas para lograr la resistencia y rigidez deseadas. En esta etapa, también utilizamos bolsas de vacío para aplicar una presión uniforme en toda la superficie, garantizando piezas de alta calidad y uniformidad. Nuestra capacidad para gestionar todo el proceso de fabricación de piezas de fibra de carbono, desde el corte de la fibra hasta la infusión de resina, nos permite ofrecer resultados consistentes con plazos de entrega más rápidos.

Paso #3: Etapa de preimpregnación

Durante la etapa de preimpregnación del proceso de fabricación de piezas de fibra de carbono para automóviles, se distribuye resina y se refuerza la fibra de carbono. Este proceso consiste en combinar la fibra de carbono con un sistema de resina, como la resina epoxi, para crear un material compuesto resistente y duradero.

El proceso de preimpregnado se puede realizar a mano o con máquinas especializadas.

- Cuando se hace a manoPrimero se aplica resina a las láminas de fibra de carbono, que luego se colocan en capas y se enrollan para asegurar una distribución uniforme de la resina. La fibra de carbono recubierta de resina se corta a medida y se coloca en un molde.

- Al utilizar máquinas especializadasLa fibra de carbono se introduce en una máquina que aplica la resina uniformemente sobre la lámina. La fibra de carbono recubierta de resina se corta a medida y se coloca en el molde sin necesidad de laminado manual.

Durante la etapa de preimpregnación, es importante aplicar la cantidad correcta de resina a la fibra de carbono para garantizar su completa infusión y refuerzo. Si se aplica muy poca resina, el material compuesto puede volverse demasiado frágil y propenso a agrietarse. Por otro lado, si se usa demasiada resina, el peso del producto final puede aumentar, lo que puede comprometer los beneficios de reducción de peso del uso de fibra de carbono.

Para garantizar que se produzcan piezas de automóvil de fibra de carbono de alta calidad, fabricantes Debe lograr un equilibrio entre aplicar la cantidad adecuada de resina y garantizar una distribución uniforme.

Paso #4: Formación y curado

En la etapa de formación y curado del proceso de fabricación de piezas de automóviles de fibra de carbono, el material de fibra de carbono se forma en su forma final y luego se cura para crear un material compuesto fuerte y duradero.

El proceso de formación

En la etapa de formación, la fibra de carbono, ya recubierta de resina, se coloca cuidadosamente en el molde. Este paso requiere alta precisión para garantizar que la fibra de carbono se ajuste perfectamente a las dimensiones del molde. En Shasha Carbon, utilizamos tecnología avanzada de fabricación de moldes y nuestra amplia experiencia para garantizar la precisión en esta etapa.

Una vez colocado el material, aplicamos el envasado al vacío para garantizar una distribución uniforme de la presión en toda la superficie de la pieza. El proceso de envasado al vacío extrae el aire de la bolsa, creando un vacío que ayuda a lograr una presión uniforme y una forma consistente. Este método es crucial para crear piezas de fibra de carbono de alta calidad con una excelente integridad estructural.

El proceso de curado

Una vez formada la pieza, entra en la fase de curado, donde se somete a calor y presión controlados. Este proceso es esencial para el endurecimiento completo de la resina y el refuerzo del compuesto de fibra de carbono. La temperatura y la presión se controlan cuidadosamente y se aplican por etapas. Inicialmente, se utiliza calor y presión bajos para eliminar el aire atrapado, y luego se aumentan para completar el curado.

Si el proceso de curado no se realiza correctamente, las piezas de fibra de carbono para automóviles pueden volverse frágiles, débiles o propensas a deformarse o agrietarse. Como fabricante de confianza de piezas de fibra de carbono para automóviles, utilizamos procesos de curado precisos para garantizar que el producto final alcance la resistencia y durabilidad óptimas.

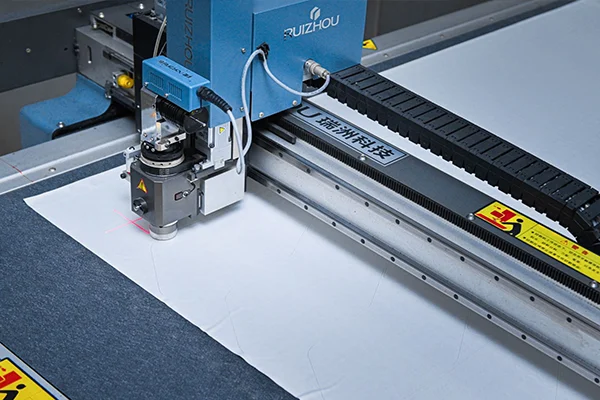

Paso #5: Recorte y corte

Una vez formadas y curadas las piezas de fibra de carbono para automóviles, es necesario recortarlas y cortarlas para lograr el tamaño y la forma deseados. Este proceso puede afectar directamente el peso, la resistencia y la estética del producto final.

El proceso de recorte y corte generalmente implica el uso de máquinas CNC o herramientas manuales, como sierras o tijeras, para cortar con precisión las piezas de fibra de carbono del automóvil a su forma y tamaño finales. Sin embargo, el proceso puede ser complejo debido a la fragilidad de la fibra de carbono, lo que implica que se deben realizar cortes precisos para evitar que el material se astille o se rompa.

En Shasha Carbon, comprendemos la importancia de la precisión al recortar y cortar piezas de fibra de carbono para automóviles. Incluso una pequeña desviación del tamaño y la forma requeridos puede afectar significativamente tanto el rendimiento como la apariencia de la pieza. Por ejemplo, si una pieza es demasiado grande, podría no encajar correctamente, lo que afectaría el ensamblaje del producto final. Por otro lado, si un componente es demasiado pequeño, podría no proporcionar el soporte necesario, lo que podría debilitar o fallar la estructura con el tiempo.

Dado que muchas de nuestras piezas de fibra de carbono se utilizan tanto con fines funcionales como estéticos, un corte preciso es esencial para garantizar que las piezas no solo tengan un buen rendimiento, sino que también tengan un aspecto impecable. Cualquier imperfección, como bordes irregulares, podría perjudicar la calidad general del producto y la satisfacción del cliente.

Paso #6: Control de calidad

En Shasha Carbon, integramos un riguroso control de calidad en cada etapa del proceso de fabricación de piezas de fibra de carbono, garantizando que cada pieza cumpla con los más altos estándares de resistencia y precisión. A continuación, se presentan algunas de las pruebas de control de calidad más comunes:

- Inspección visual:Esta prueba es necesaria para detectar imperfecciones o defectos de la superficie no visibles a simple vista, como grietas y burbujas.

- Pruebas ultrasónicas:Esta prueba implica el uso de ondas sonoras para evaluar la integridad del material compuesto.

- Prueba de rayos X:Esta prueba utiliza rayos X para comprobar la estructura interna del material compuesto en áreas donde la inspección visual es difícil.

- Pruebas térmicas:Esta prueba determina la capacidad del material compuesto para soportar altas temperaturas y proporciona información sobre la finalización del curado.

- Pruebas de tracción y compresión:Estas pruebas evalúan la resistencia y durabilidad del material compuesto e identifican fallas en su construcción.

Gracias a nuestra experiencia como fabricante líder de piezas de fibra de carbono para automóviles, realizamos pruebas de alta frecuencia para detectar defectos a tiempo, garantizando así que cada pieza cumpla con nuestros estrictos estándares de rendimiento y durabilidad. Este compromiso con las pruebas exhaustivas garantiza productos confiables y de alta calidad para nuestros clientes.

Paso #7: Inspección final y embalaje

El proceso de inspección final verifica que las piezas de fibra de carbono del automóvil estén libres de defectos y cumplan con las especificaciones requeridas.

Inspección visual

Este proceso suele implicar una inspección visual donde se compara el producto final con el diseño original o las especificaciones del pedido. También se pueden emplear otros métodos de prueba, como pruebas ultrasónicas o térmicas, para garantizar que el material compuesto esté libre de defectos estructurales o superficiales. Una vez que las piezas de fibra de carbono superan la inspección final, están listas para su embalaje.

Embalaje adecuado

Un embalaje adecuado es esencial para proteger las piezas de fibra de carbono para automóviles durante el transporte y el almacenamiento. Las piezas suelen embalarse con materiales protectores, como espuma, plástico de burbujas o cartón, para evitar daños durante el transporte. El embalaje utilizado suele elegirse teniendo en cuenta el método de transporte; por ejemplo, los aviones tienen requisitos de embalaje menos rigurosos que los vehículos terrestres.

Etiquetas

Se pueden añadir al embalaje etiquetas con información del cliente, códigos de identificación del producto y códigos de barras. Estas etiquetas ayudan a identificar las piezas durante la gestión del inventario y facilitan el seguimiento y el envío.

Envío

Finalmente, las piezas de fibra de carbono para automóviles se preparan para su envío. La gestión del envío se coordina cuidadosamente con las empresas de transporte para garantizar que los productos lleguen a su destino sin demoras ni daños. Las piezas de fibra de carbono para automóviles suelen enviarse a fabricantes de automóviles, distribuidores o directamente a clientes que han pedido piezas personalizadas.

Conclusión

En resumen, el proceso de fabricación de piezas de fibra de carbono para automóviles es complejo y meticuloso, con varias etapas que incluyen la selección de materiales, el laminado, el curado, el recorte y corte, el control de calidad, la inspección final y el empaquetado. Cada etapa debe ejecutarse con precisión y exactitud para garantizar productos de alta calidad que cumplan con las especificaciones deseadas.

Las piezas de fibra de carbono para automóviles son un componente crucial en el diseño de automóviles modernos, ofreciendo propiedades únicas que mejoran el rendimiento, la seguridad y la estética del vehículo. El futuro de las piezas de fibra de carbono en la industria automotriz es prometedor, y es previsible que cada vez más fabricantes de automóviles adopten este material en sus productos.

Preguntas frecuentes

¿Qué materiales se utilizan para fabricar fibra de carbono?

La fibra de carbono se fabrica a partir de poliacrilonitrilo (PAN) o brea, que se calientan a altas temperaturas para formar fibras delgadas y resistentes. Estas fibras se combinan con un sistema de resina para la fabricación de compuestos.

¿Cuál es la diferencia entre laminado húmedo y preimpregnado?

La colocación húmeda implica la aplicación manual de resina a las láminas de fibra de carbono antes del moldeo, mientras que la fibra de carbono preimpregnada viene preimpregnada con resina, lo que garantiza una calidad constante del material y una reducción de la mano de obra.

¿Son caras las piezas de fibra de carbono para automóviles?

Sí, las piezas de fibra de carbono para automóviles son caras debido al alto costo de las materias primas, el complejo proceso de fabricación y la tecnología avanzada requerida para producir componentes livianos y de alto rendimiento.